Die Extrusionsblasformmaschine besteht hauptsächlich aus den folgenden Hauptteilen:

Extruder:

Sie ist das Herzstück einer Extrusionsblasformmaschine, die für das Erhitzen, Schmelzen und Extrudieren von Kunststoffrohmaterialien in Form verantwortlich ist.

Extruder bestehen in der Regel aus einem Zylinder, einer Schnecke, einem Antriebssystem, einem Heiz- und Kühlsystem und einer Einzugsvorrichtung.

Die Schnecke ist eine Schlüsselkomponente des Extruders, die die Kunststoffrohstoffe vorwärts drückt und sie durch Rotation erhitzt und schmilzt.

Prototyp-Formenkopf:

Befindet sich am Ende des Extruders und ist für das Extrudieren des geschmolzenen Kunststoffs in rohrförmige Knüppel verantwortlich.

Die Konstruktion des Gussformkopfes bestimmt den Durchmesser, die Dicke und die Form des Knüppels.

Zu den gebräuchlichen Arten von Knüppelformen gehören Formen mit seitlicher Zuführung und Formen mit zentraler Zuführung. Beim Blasformen von großen Produkten werden häufig Speicherzylinderformen verwendet.

Aufblasbare Ausrüstung:

Verantwortlich für das Einblasen von Druckluft in den Knüppel, wodurch sich dieser aufbläht und fest an der Innenwand der Form anhaftet.

Aufblasgeräte bestehen in der Regel aus einem Blasrohrkopf, einer Druckluftquelle und einem Steuersystem.

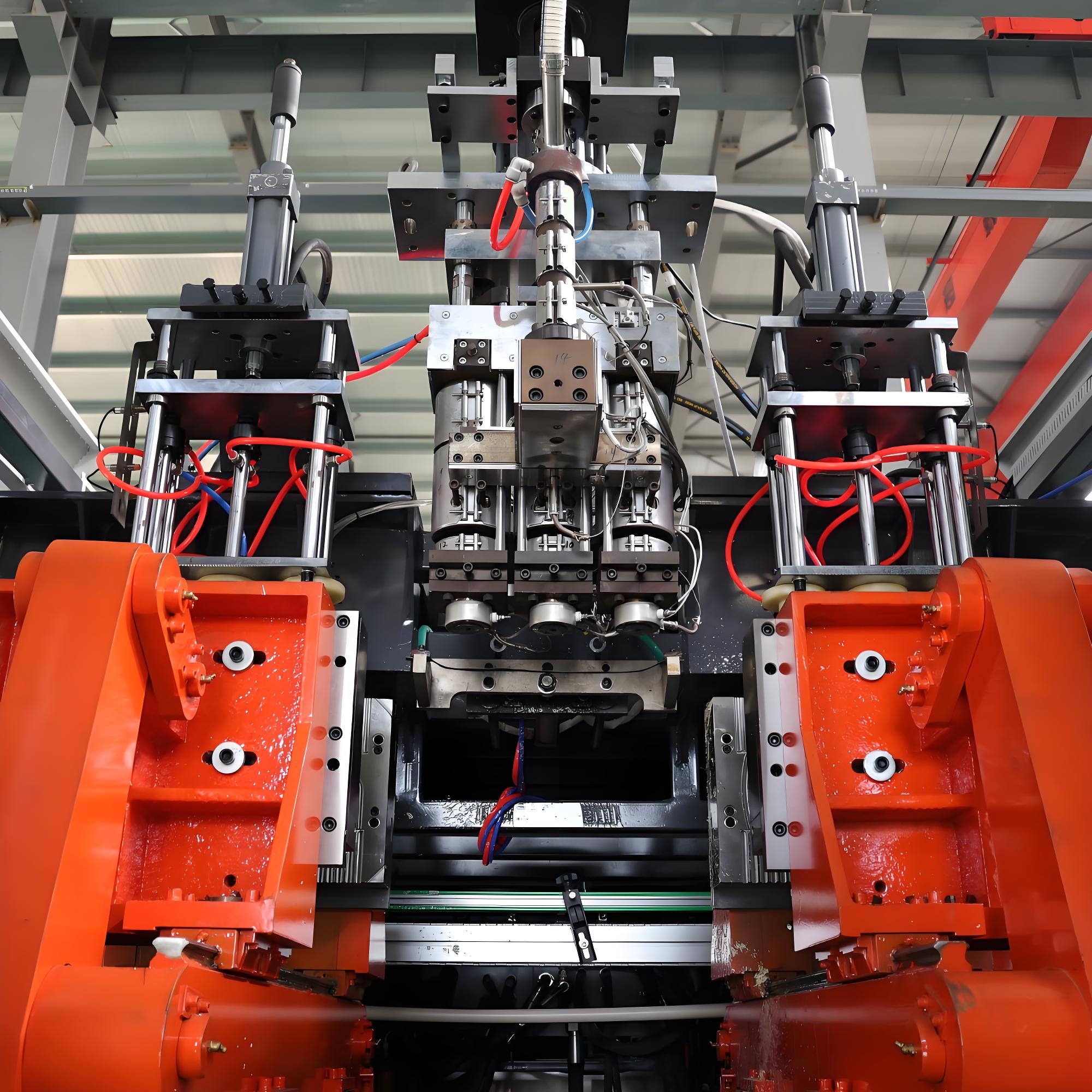

Modulare Organisation:

Verantwortlich für die Öffnungs- und Schließbewegung der Form zum Einspannen des Knüppels und zur Durchführung des Blasformens.

Die Formorganisation besteht in der Regel aus Formen, Mechanismen zum Öffnen und Schließen der Formen und Verriegelungsmechanismen.

Kontrollsystem:

Verantwortlich für die Steuerung und Überwachung des Betriebs der gesamten Extrusionsblasformmaschine.

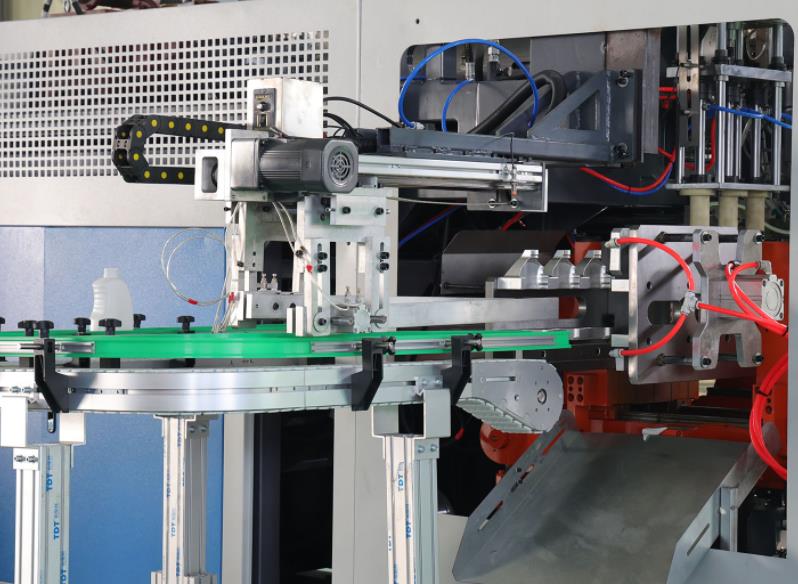

Das Steuerungssystem besteht in der Regel aus einem elektrischen Steuerungssystem, einem hydraulischen System, einem automatischen Spannsystem usw.

Das elektrische Steuersystem kann die meisten Prozesse und Systeme der gesamten Anlage steuern; das hydraulische System als Antriebssystem kann die Anlage so steuern, dass sie während der Produktion in einem stabilen Zustand arbeitet; das automatische Klemmsystem kann die Vorrichtung steuern, um das Produkt nach Abschluss der Produktion zu entfernen.

Andere Hilfskomponenten:

Dazu gehören Heizsysteme (für die Heizungssteuerung bestimmter Prozesse, die eine Heizung erfordern, müssen Heizzeit und Temperatur separat gesteuert werden), Kühlsysteme (zum Kühlen und Formen von Formen und Produkten), Entformungsvorrichtungen (zur Entnahme von geformten Produkten aus den Formen), usw.

Diese Komponenten arbeiten zusammen, um den Prozess der Verarbeitung von Kunststoffrohstoffen in verschiedene Formen und Spezifikationen von Kunststoffprodukten zu vervollständigen. In der Praxis kann die spezifische Zusammensetzung von Extrusionsblasformmaschinen je nach Maschinenmodell, Produktionsanforderungen und Rohstoffen variieren.

Neben den bereits erwähnten Schlüsselkomponenten kann die Extrusionsblasformmaschine auch die folgenden wichtigen Komponenten und Hilfssysteme umfassen:

Nase:

Der Kopf ist eine wichtige Komponente einer Extrusionsblasformmaschine, die mit dem Ende des Extruders verbunden ist und für das Extrudieren des geschmolzenen Kunststoffs zu einem schlauchförmigen Block verantwortlich ist.

Die interne Struktur des Maschinenkopfes ist sehr gut durchdacht, einschließlich poröser Platten, Filterverbindungsrohre und Kernkomponenten, um sicherzustellen, dass der stranggepresste Knüppel eine gleichmäßige Dicke und glatte Oberfläche hat.

Je nach den unterschiedlichen Produktionserfordernissen können die Mechaniken in verschiedene Typen unterteilt werden, wie z. B. gerade durchgehende Mechaniken, Eckmechaniken und Mechaniken mit Speicherzylindern.

Schimmel:

Die Form ist eine Schlüsselkomponente, die in Extrusionsblasformmaschinen zum Formen von Kunststoffprodukten verwendet wird.

Sie besteht in der Regel aus zwei Formhälften mit einer Trennfläche als Begrenzung, die je nach Form und Größe des Produkts angepasst wird.

Das Material der Form besteht in der Regel aus hochfestem, verschleißfestem und korrosionsbeständigem legiertem Stahl oder Edelstahl.

Übertragungssystem:

Das Getriebesystem ist dafür verantwortlich, die Schnecke des Extruders in Drehung zu versetzen und so den Transport, die Verdichtung und das Aufschmelzen der Kunststoffrohstoffe zu erreichen.

Es besteht in der Regel aus Komponenten wie Motoren, Getrieben und Lagern, die eine stabile Übertragungsleistung und ein hohes Ausgangsdrehmoment bieten.

Heiz- und Kühlsystem:

Das Heizsystem wird zur Beheizung des Extruders und der Form verwendet, um sicherzustellen, dass die Kunststoffrohstoffe vollständig geschmolzen und geformt werden können.

Das Kühlsystem dient zum Kühlen und Formen der Kunststoffprodukte nach dem Gießen, um die Qualität und Stabilität der Produkte zu verbessern.

Diese beiden Systeme erreichen in der Regel eine präzise Temperaturregelung durch Komponenten wie Heizungen, Kühlgeräte und Temperatursensoren.

Automatisches Kontrollsystem:

Die automatische Steuerung ist ein wichtiger Bestandteil moderner Extrusionsblasformmaschinen, der für die Echtzeitüberwachung und -steuerung des gesamten Produktionsprozesses verantwortlich ist.

Mit Hilfe von Komponenten wie Sensoren, Aktuatoren und Reglern kann das automatische Steuerungssystem die Extrusionsgeschwindigkeit, die Temperatur, den Druck und andere Parameter präzise einstellen und optimieren und so die Produktionseffizienz und Produktqualität verbessern.

Hilfsgerät:

Die Extrusionsblasformmaschine kann auch mit einigen Zusatzgeräten ausgestattet sein, wie z. B. einer Vorrichtung zur Trocknung des Rohmaterials, einer Entfeuchtungsvorrichtung, einer Abgasbehandlungsvorrichtung usw., um die Produktionsumgebung zu verbessern und die Produktqualität und -sicherheit zu erhöhen.

Zusammenfassend lässt sich sagen, dass die Komponenten und Hilfssysteme einer Extrusionsblasformmaschine zahlreich sind und zusammenarbeiten, um den Prozess der Verarbeitung von Kunststoffrohstoffen in verschiedene Formen und Spezifikationen von Kunststoffprodukten zu vervollständigen. In der praktischen Anwendung ist es notwendig, die Komponenten je nach den spezifischen Produktionsanforderungen und Ausrüstungsmodellen auszuwählen und zu konfigurieren.