プラスチック加工設備の重要なコンポーネントとして、押出ブロー成形機は、一連の長所と短所を持っています。以下は、その長所と短所の詳細な分析です:

メリット

高い生産効率:

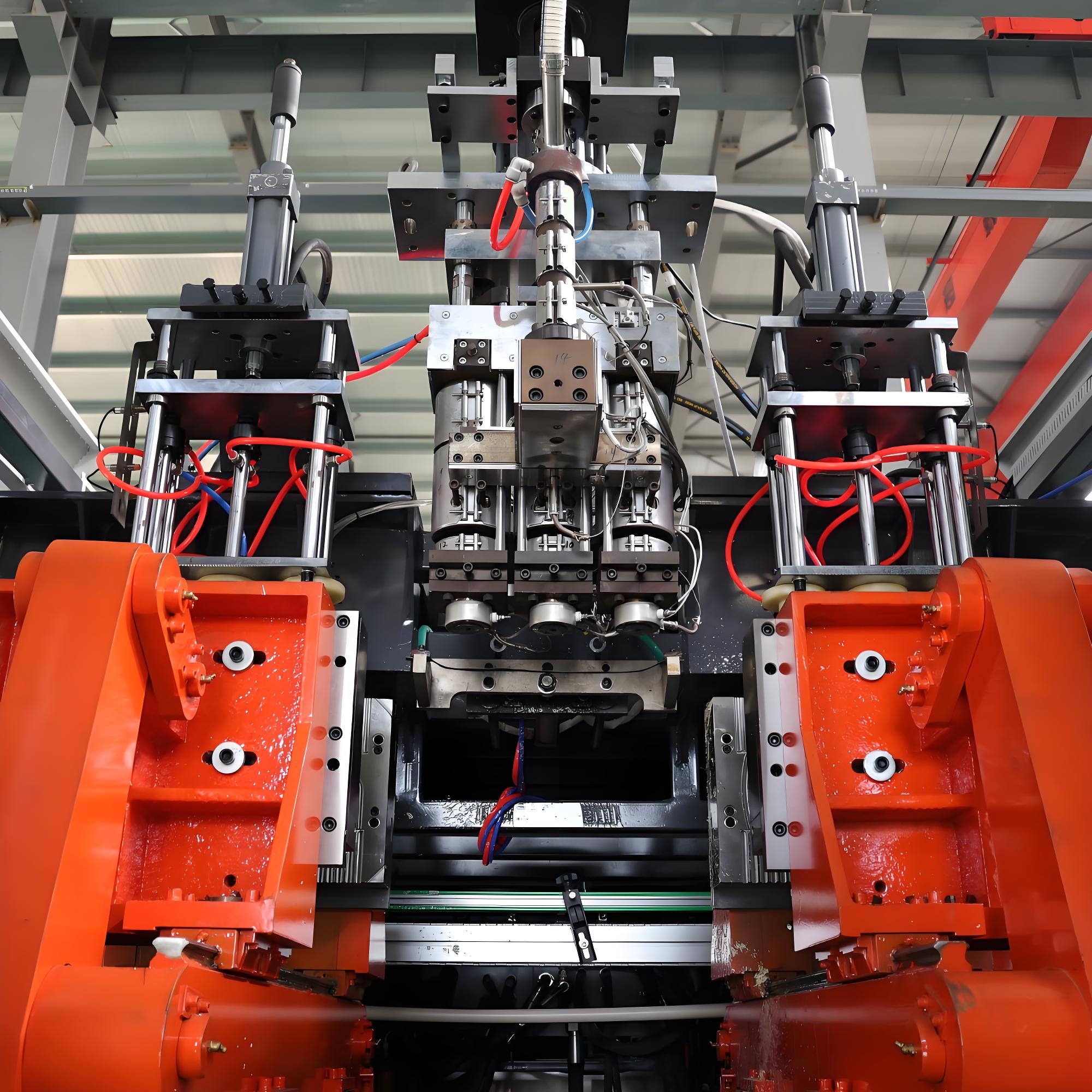

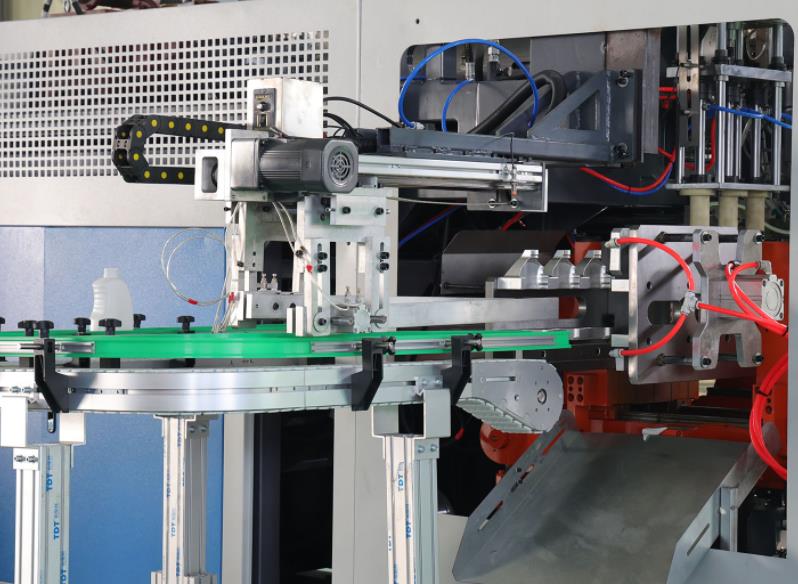

押出ブロー成形機は、連続押出ブロー成形により、ボトル、バレル、缶などの中空プラスチック製品を迅速に大量生産することができます。

高度な自動化によって手作業が減り、生産効率が向上する。

幅広い原材料の選択:

押出ブロー成形機は、ポリエチレン(PE)、ポリプロピレン(PP)などの様々なプラスチック原料を使用することができ、原料ソースの範囲が広く、比較的低コストである。

製品の性能は良い:

押出ブロー成形品は、優れた耐ひずみ性、曲げ性、衝撃性などの特性を示し、耐用年数も長い。

製品は均一な肉厚と滑らかな外観を持ち、二次加工の必要なく使用条件を満たすことができる。

設備コストが低い:

押出ブロー成形機は、他のプラスチック成形設備に比べて設備コストが比較的低く、中小企業の投資に適している。

操作が簡単:

押し出しブロー成形機の操作は比較的簡単で、簡単に始められるため、オペレーターに必要なスキルが少なくて済む。

欠点

スクラップ率が高い:

原料品質、金型設計、工程パラメーターなど、押出ブロー成形工程に影響する様々な要因のため、スクラップ率は比較的高い。

廃棄物のリサイクルや利用が難しいため、生産コストが高くなる。

製品の厚み制御が制限されている:

押し出しブロー成形品の厚みは、金型設計と工程パラメータによって制限されるため、正確な制御を行うのは難しい。

製品の肉厚が均一でない場合、性能劣化につながり、耐用年数に影響を及ぼす可能性がある。

金型コストが高い:

押出ブロー成形機は、2つの金型(射出成形金型とブロー成形金型)を使用する必要があり、金型の設計および製造コストが比較的高い。

金型の位置決め公差レベルは比較的高く、金型加工の難易度とコストを高めている。

生産容器の形状は限られている:

押出ブロー成形機では、取っ手付き容器のような複雑な形状の容器の製造には限界がある。

このため、特定の分野では押出ブロー成形機の適用範囲が制限される。

原材料の品質に対する高い要求:

押出ブロー成形機は様々なプラスチック原料を使用できるが、原料の品質に対する要求が高い。

原材料に含まれる不純物や水分は、製品の品質や性能に悪影響を及ぼす可能性がある。

要約すると、押出ブロー成形機は、プラスチック加工の分野で幅広い応用の見通しを持っていますが、いくつかの欠点もあります。その長所を十分に生かし、短所を克服するためには、具体的な生産ニーズと設備性能に応じて選択・調整する必要がある。