Bir ekstrüzyon şişirme makinesinin çalışma prensibi, sıvı plastiği dışarı püskürtmek ve daha sonra plastik gövdeyi kalıp boşluğunun belirli bir şekline bağlamak için makine tarafından üflenen rüzgar kuvvetini kullanmak ve böylece bir ürün üretmektir. İşte detaylı çalışma prensibi:

Plastik eritme ve ekstrüzyon:

Plastik hammaddeler vidalı ekstrüderin haznesine eklenir.

Vida ekstrüderin içinde dönerek plastiği ileri doğru iter ve erimesi için ısıtır.

Eritilmiş plastik, boru şeklinde bir plastik preform oluşturmak için bir kalıptan kantitatif olarak ekstrüde edilir.

Preformların şekillendirilmesi ve soğutulması:

Ekstrüde edilmiş boru şeklindeki plastik preform ısıtıldıktan veya yumuşatıldıktan sonra bölünmüş bir kalıba yerleştirilir.

Kalıp kapatıldıktan sonra, plastik kütüğü şişirmek ve kalıbın iç duvarına sıkıca yapıştırmak için kütüğün içine hemen basınçlı hava verilir.

Aynı zamanda, rüzgar halkası kütüğü soğutmak ve kademeli olarak katılaştırmak için hava üfler.

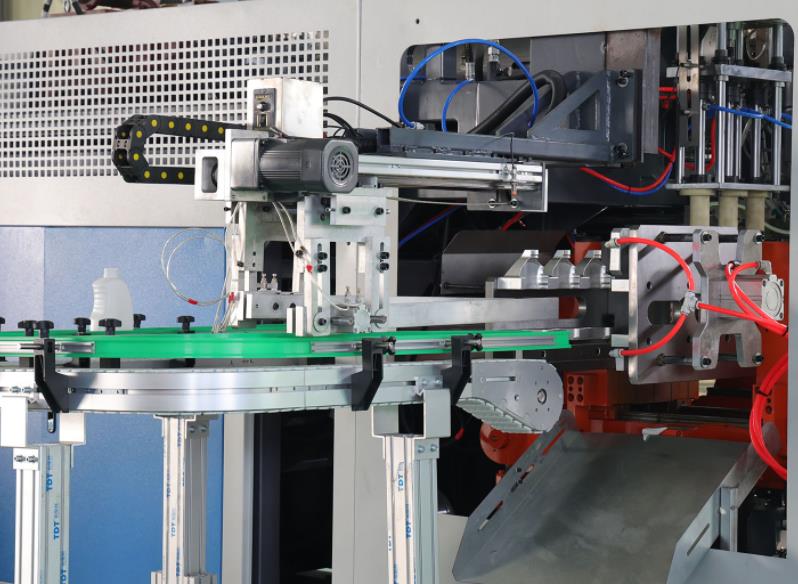

Kalıptan çıkarma ve sarma:

Soğutulduktan sonra plastik ürün kalıp içinde şekillendirilir ve ardından kalıptan çıkarılır.

Kalıptan çıkarılmış plastik ürünler bir çekme makinesi tarafından belirli bir hızda çekilebilir ve daha sonra işlenmek ve depolanmak üzere bir sarma makinesi tarafından rulolar halinde sarılabilir.

Ayrıca ekstrüzyon şişirme makinesinin otomatik hava halkası yapısı, film kalınlığının kontrolünde önemli bir rol oynar. Otomatik hava halkası, alt hava çıkışındaki hava hacminin sabit kaldığı ve üst hava çıkışının çevresinin birkaç hava kanalına bölündüğü çift hava çıkışı yöntemini benimser. Her hava kanalı bir hava haznesi, valfler, motorlar vb. unsurlardan oluşur. Motor, hava kanalının açıklığını ayarlamak için valfi çalıştırır ve böylece her bir hava kanalının hava hacmini kontrol eder. Kontrol işlemi sırasında, kalınlık probu ince filmin kalınlık sinyalini algılar ve bilgisayara iletir. Bilgisayar, kalınlık sinyalini halihazırda ayarlanmış olan ortalama kalınlıkla karşılaştırır, kalınlık sapmasına ve eğri eğilimine dayalı hesaplamalar yapar ve ardından motoru kontrol ederek valfi hareket ettirir ve kalıp boşaltma noktasında boş filmin soğutma etkisini değiştirmek için hava çıkışının boyutunu ayarlar, böylece filmin kalınlığını doğru bir şekilde kontrol eder.

Genel olarak, bir ekstrüzyon şişirme makinesinin çalışma prensibi, plastiklerin eritilmesi, ekstrüzyonu, kalıplanması, soğutulması ve kalıptan çıkarılması gibi birden fazla adımı içeren karmaşık ve girift bir süreçtir. Çeşitli parametreler ve adımlar hassas bir şekilde kontrol edilerek, çeşitli şekil ve özelliklerde plastik ürünler üretilebilir.

Bir ekstrüzyon şişirme makinesinin iş akışı temel olarak aşağıdaki adımları içerir:

Plastik hammaddelerin hazırlanması ve eritilmesi:

Termoplastik reçine veya diğer plastik malzemeleri ekstrüderin haznesine ekleyin.

Ekstrüderin vidası plastik hammaddeleri taşımak, sıkıştırmak, eritmek ve plastikleştirmek için döner.

Eritilmiş plastik, boru şeklinde bir kütük oluşturmak için bir ekstrüderin başından geçirilir.

Kalıp ekstrüzyonu ve uzunluk kontrolü:

Eritilmiş plastik, sürekli boru şeklinde bir kütük oluşturmak için makine kafasının boru şeklindeki kalıbından ekstrüde edilir.

Ekstrüderin hızı ve kafanın boyutu kontrol edilerek kütüğün kalınlığı ve çapı ayarlanabilir.

Kütük önceden belirlenmiş uzunluğa ulaştığında, ekstrüder bir sonraki adıma geçmek için ekstrüzyonu veya kesmeyi durduracaktır.

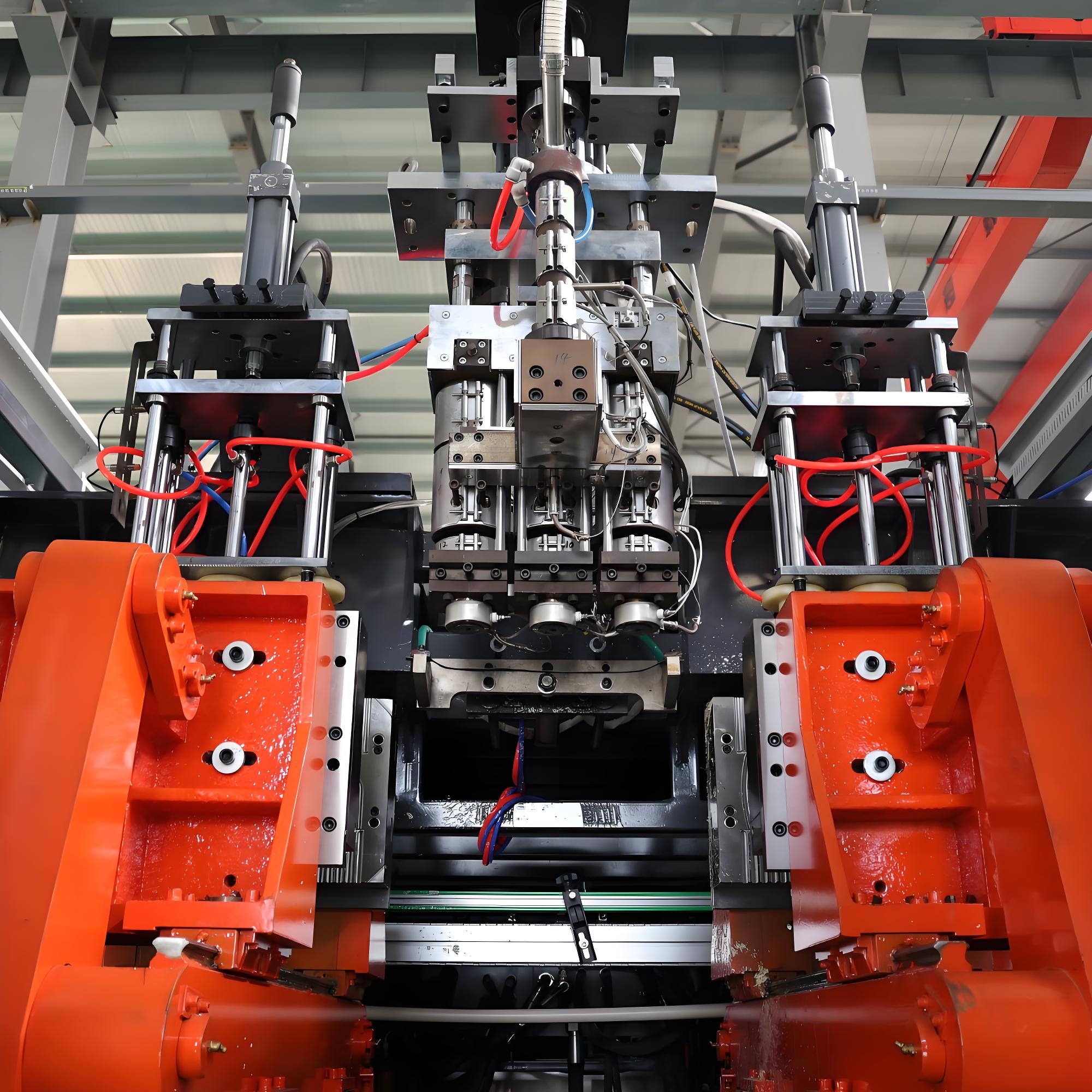

Kalıp kapatma ve kütük sıkıştırma:

Kalıp, makine kafasının altına taşınır ve kütüğü sıkıştırmak için kapatılır.

Kalıbın kapanma kuvveti kütüğü keser ve kalıbın iki yarısı arasında sıkıştırır.

Kalıbın tasarımı nihai ürünün şeklini ve boyutunu belirler.

Üfleme ve Şekillendirme:

Kalıbın ayırma yüzeyindeki üfleme borusu kafasından kalıp boşluğuna basınçlı hava enjekte edin.

Kütüğü şişirmek ve kalıbın iç duvarına sıkıca yapıştırmak için basınçlı hava basıncını kullanın.

Şişirme işlemi sırasında, kütüğün eşit ve tam olarak genişleyebilmesini sağlamak için basınçlı havanın basıncını ve akış hızını kontrol etmek gerekir.

Soğutma ve şekillendirme:

Şişirme kalıplamadan sonra, ürünü şekillendirmek için soğutmak gerekir.

Soğutma, kalıp içindeki soğutma kanalları veya harici hava soğutma cihazları aracılığıyla sağlanabilir.

Soğutma süresi ürünün kalınlığına, malzemesine ve istenen şekillendirme etkisine bağlıdır.

Kalıptan çıkarma ve sökme:

Ürün soğuduktan ve katılaştıktan sonra kalıp açılır ve ürün çıkarılır.

Ürün, kenarların kırpılması, çapakların giderilmesi vb. gibi belirli son işlemler gerektirebilir.

Kalite denetimi ve geri dönüşüm:

Üretilen ürünlerin spesifikasyonlara ve gereksinimlere uygunluğunu sağlamak için kalite denetimleri yapmak.

Atıkları ve çevre kirliliğini azaltmak için niteliksiz ürünlerin geri dönüştürülmesi ve işlenmesi gerekir.

Döngüsel üretim:

Bir üretim döngüsünü tamamladıktan sonra, ekstrüder şişirme makinesi otomatik veya manuel olarak başlangıç konumuna geri döner ve bir sonraki üretim döngüsüne hazır hale gelir.

Sürekli üretim süreçleri sayesinde, plastik ürünlerin verimli ve büyük ölçekli üretimi sağlanabilir.

Gerçek üretim sürecinde, ekstrüzyon şişirme makinesinin iş akışının farklı ekipman modellerine, üretim gereksinimlerine ve hammaddelere bağlı olarak değişebileceği unutulmamalıdır. Bu nedenle, çalışma sırasında belirli koşullara göre ayarlamalar ve optimizasyonlar yapılması gerekir.